1、屈服强度(力学符号σ0.2,英文缩写YS)

σ0.2=P0.2/F0

P0.2-拉伸试样塑性变形量为0.2%时承受的载荷

F0 -拉伸试样的原始截面积

材料的屈服强度小,表示材料容易屈服,成形后回弹小,贴模性和定形性好。

2、抗拉强度(力学符号σb,英文缩写TS)

σb=Pb/F0

Pb-拉伸试样断裂前承受的***大载荷

F0-拉伸试样的原始截面积

材料的抗拉强度大,材料变形过程中不容易被拉断,有利于塑性变形。

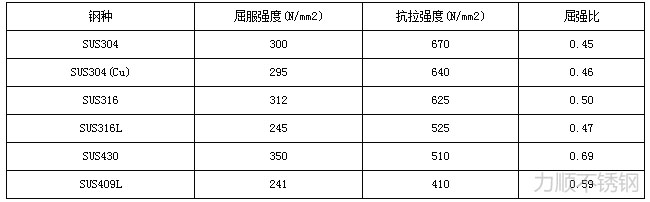

3、屈强比(σ0.2/σb)

屈强比对材料冲压成形性能影响很大,屈强比小,板料由屈服到破裂的塑性变形阶段长,成形过程中发生断裂的危险性小,有利于冲压成形。一般来讲,较小的屈强比对板料在各种成形工艺中的抗破裂性都有利。

表:常见不锈钢材料的屈强比

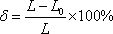

4、延伸率(力学符号,英文缩写EL)

延伸率是材料从发生塑性变形到断裂的总的伸长长度与原有长度的比值,即:

δ-材料的延伸率(%)

L-试样被拉断时的长度(mm)

L0-拉伸前试样的长度(mm)

材料的延伸率大,板料允许的塑性变形程度大,抗破裂性较好,对拉深、翻边、胀形都有利。一般来说,材料的翻边系数和胀形性能(埃里克森值)都与延伸率成正比关系。

5、应变硬化指数(n)

应变硬化指数就是通常所说的n值,表示材料冷作硬化现象的一个指标,可以反映材料的冲压成形性能。应变硬化指数大,显示材料的局部应变能力强,防止材料局部变薄能力强,即增大失稳极限应变,使变形分布趋于均匀化,材料成形时的总体成形极限高。

6、奥氏体平衡系数(A)

A(BAL)=30(C+N)+0.5Mn+Ni-1.3Cr+11.8

表示奥氏体的稳定程度,A值越小,奥氏体越不稳定,钢的组织容易受到冷热加工的影响而发生组织转变,影响到钢的机械性能。

在不锈钢中常见的奥氏体形成元素有:Ni、Mn、C、N,这些元素有助于形成和稳定奥氏体,是奥氏体不锈钢中不可缺少的,尤其是Ni元素。从奥氏体平衡系数也可以看出这四种元素含量增大可以增大奥氏体平衡系数,从而使奥氏体组织越稳定。常见的铁素体形成元素有:Cr、Mo、Si、Ti、Nb,这些元素有助于形成和稳定铁素体组织,从上面公式也可以看出,Cr 元素含量增大可以降低奥氏体平衡系数。

SUS304不锈钢是纯奥氏体组织,奥氏体组织有其稳定性,经过冷加工SUS304变硬,主要原因是部分奥氏体组织转变为马氏体组织,称做冷加工诱变马氏体。对奥氏体不锈钢来说,平衡系数小,在冷加工过程中就容易产生马氏体转变或者说是产生的马氏体量就多,从而冷作硬化程度剧烈。

7、冷加工诱变马氏体转变点Md(30/50)

Md(30/50)=551-462(C+N)-9.2Si-8.1Mn-13.7Cr-29(Ni+Cu)-18.5Mo

表示真应变量30%的冷变形后生成50%α马氏体的温度,说明奥氏体不锈钢中合金元素含量越高,马氏体转变点Md(30/50)就越低,在冷加工变形过程中诱变马氏体不易产生,冷作硬化程度小。

不锈钢的冷作硬化现象主要是由两种因素引起的:

一种是位错增多引起的加工硬化;一种是组织转变(奥氏体转变为马氏体转变)引起的加工硬化。

对SUS430钢种而言,加工变形过程中不会发生组织转变,其冷作硬化现象全部是由位错的增多引起的,因此对SUS430钢谈冷加工诱变马氏体是没有实际意义的。SUS304钢在冷变形过程中则存在位错增多引起的硬化和马氏体组织转变引起的硬化,而且组织转变引起的硬化是主要的,这也是奥氏体不锈钢的冷作硬化现象比铁素体不锈钢要明显,加工硬化系数(n值)大的原因。

在奥氏体不锈钢中,Ni含量对诱变马氏体转变点的影响是很明显的,Ni含量增多,马氏体转变点降低,材料在冷变形过程中硬化程度小。

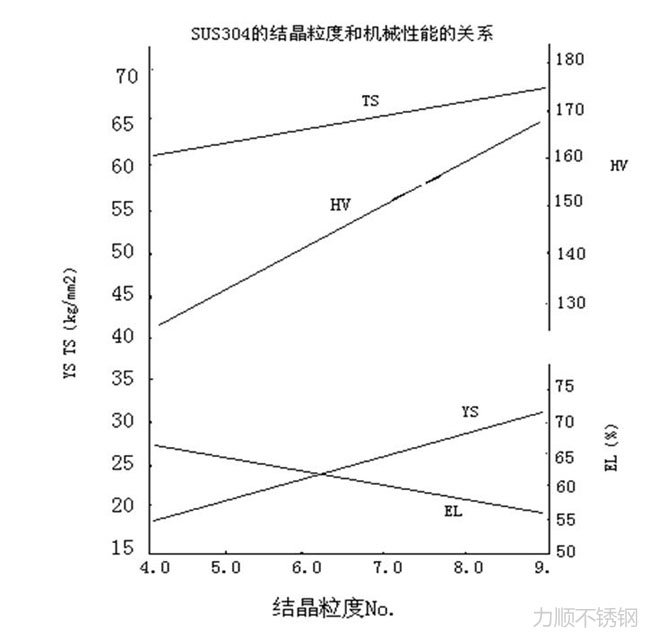

8、晶粒度(N)

晶粒度的物理意义可根据下公式理解:

ξ=2N+3

ξ-每平方毫米截面积上的晶粒数

N-晶粒度

晶粒度N级别越高,单位截面积上的晶粒数越多,材料的晶粒就越细,强度大,延伸率好。一般来讲,N>5(256个晶粒/mm)的钢称为细晶粒钢。晶粒较大时,有利于提高材料的塑性应变比(R),并降低屈强比和屈服伸长。但晶粒较大时,它们在板料表层取向不同,变形量差异比较明显,材料表面易出现桔皮现象。细化晶粒可减轻桔皮现象发生,但晶粒过细,值会减小,屈强比和屈服伸长都会增大,不利于成形。

博鱼网页版-博鱼(中国),不锈钢仓储、加工、配送

固话:0510-6689 2161

手机:188 6160 5033

关键词:不锈钢,304,奥氏体,性能

上一篇:不锈钢的焊接特性 下一篇:不锈钢的一般物理性能